فولاد چیست ؟!

فولاد یا پولاد (به انگلیسی: Steel) آلیاژی از آهن است که بین ۰٫۰۰۲ تا ۲٫۱ درصد وزن آن کربن است. خواص فولاد به کمک تغییر در درصد کربن، عناصر آلیاژی و عملیات حرارتی قابل کنترل است. ( منبع ویکی پدیا ) .

انواع فـولاد

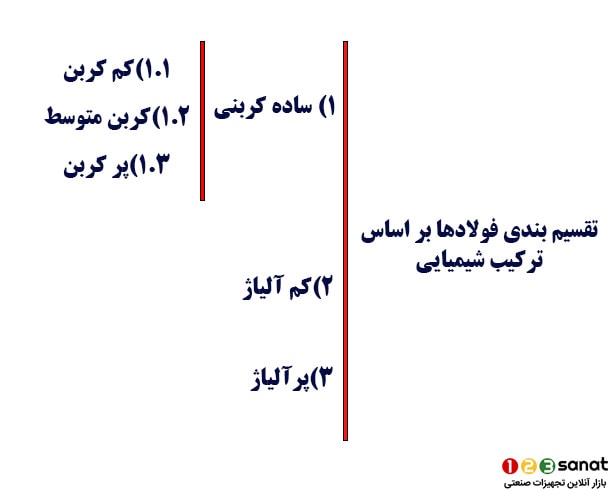

فـــــولادها را میتوان به دستههایی مختلفی تقسیم بندی کرد برای مثال :

تقسیم بندی فـــــــولادها از نظر کاربرد مانند: فـــــــولاد ساختمانی ، فـــــــولاد ابزار سردکار، فـــــــولاد ابزار گرم کار ، فـــــــولاد بلبرینگ و ….

تقسیم بندی فـــــــولادها از نظر اکسیژن زدایی شدن مانند : فـــــــولاد آرام killed ، فـــــــولاد نیمه آرام semi killed ، فـــــــولاد ناآرام rimmed

تقسیم بندی فـــــــولادها از نظر ریز ساختار مانند : فریتی ، پرلیتی و مارتنزیتی

اما یکی از مهمترین تقسیم بندی فـــــــولادها بر اساس ترکیب شیمیایی است که بشرح زیر است : فـــــولاد ساده کربنی، فــــــولاد کم آلیاژ و فـــــــولاد پرآلیاژ

۱) فـــــولاد ساده کربنی

۱.۱) فولاد کم کربن (Low Carbon Steel)

به فــــــولادهای اطلاق می شود که درصد کربن آنها تا ۰.۳ درصد باشد.

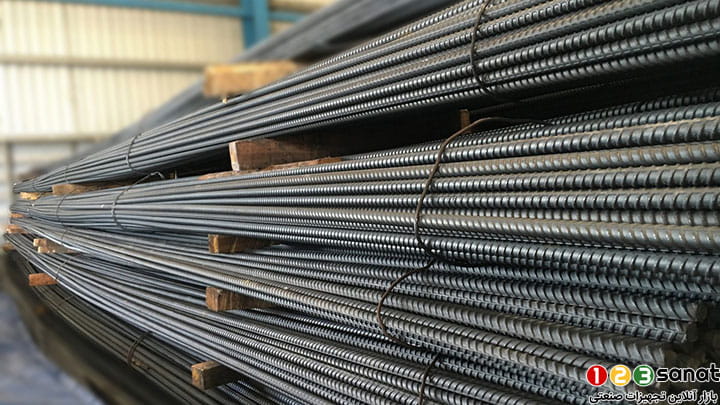

کاربرد این فولادها اغلب در چرخ دنده ها، شافت ها، اهرم ها، لوله ها و تیرآهن می باشد.

۱.۲) فولاد با کربن متوسط (Medium Carbon Steel)

دارای کربن از ۳۲/۰ درصد الی ۵۵/۰ درصد می باشد و کاربردشان در میل لنگ ها، روتورها، فنرها میباشد .

۱.۳) فولاد پرکربن ( High Carbon Steel)

دارای کربن از ۵۵/۰ درصد الى ۷/۱ درصد می باشد که کاربردشان در فولادهای ابزار مانند اره ها، مته ها، تیغ های برش و فنر ها میباشد .

در حدود ۹۰ درصد مصرف فــولاد دنیا فولاد ساده کربنی است ، که فولاد ساختمانی یکی از آنهاست ، از پر مصرف ترین فــــــولادهایی که در صنعت بکار می روند st42 , st50 , st37 , st33 می باشند که اعداد قید که گفته شده همانطور که گفته شده معرف حداقل استحکام کششی آنها برحسب کیلوگرم بر میلی متر مربع خواهند بود . { شفت هارد و هارد کروم را در اینجا مطالعه کنید .}

لذا از این رو برای تبدیل استحکام کششی برحسب کیلوگرم بر میلی متر مربع بـــــــه مگا پاسکـــــال باید عدد مربوطه را در ۹.۸۱ ضرب کرد برای مثال حداقل استحکام کششی فولاد ST37 تقریباً برابر ۳۵۰ مگا پاسکال است .

۳و۲) فـــولاد آلیاژی (کم آلیاژ و پرآلیاژ)

۲) فــــولاد کم آلیاژ :

به فــــولادهایی گفته میشود که درصد عناصر آلیاژی در آن کمتر از ۸ درصد باشد .

۳) فــــــولاد پرآلـیاژ:

به فـــولادهایی گفته میشود که درصد عناصر آلیاژی بیشتر از ۸ درصد است ، فولاد های زنگ نزن جزو این طبقه بندی قرار میگیرند .

فولادهای آلیاژی علاوه بر آهن و کربن شامل عناصری دیگر از قبیل کرم، نیکل، مولیبدن، تنگستن وانادیم و یا مشابه به آنها باشند .

همان طوری که اشاره گردید مایه استحکام فولاد را کربن تشکیل می دهد و هر چه مقدار درصد کربن در فولاد زیاد باشد به همان اندازه استحکام آن بیشتر است لکن به همان نسبت نیز درجه سختی و شکنندگی آن افزایش می یابد و قابلیت جوشکاری نیز کاهش می یابد .

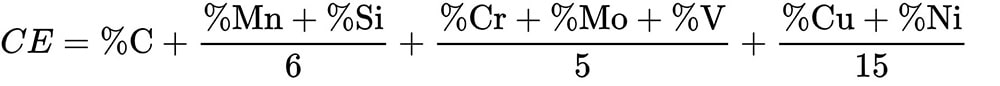

برای بدست آوردن قابلیت جوشکاری فولاد ها از مفهومی به نام کربن معادل استفاده میگنیم که تاثیر تمام عناصر را در تاثیر کربن در فولاد خلاصه میکند این فرمول بشرح زیر است ،این فرمول مطابق استاندارد AWS است بیان میکند اگر مقدار بدست آمده از فرمول ذیل بالاتر از ۰.۴ باشد این فولاد جوش پذیری خوبی ندارد .

از عناصر آلیاژی برای تغییر خصوصیات مکانیکی و شیمیایی فولاد استفاده می شود تا از ویژگی و خواص آن نسبت به فــــــولاد ساده کربنی بیشتر شود. در حالی که عناصر آلیاژی بسیاری وجود دارد که برای دستیابی به خواص مختلف پیشرفته مورد استفاده قرار می گیرند ، اما مهمترین آنها بشرح زیر هستد :

- کرم

- نیکل

- مولیبدن

- وانادیم

- تنگستن

- کبالت

- منگنز

الف) آلیاژهای فـولادی کرم دار

کروم فلزی است که در ۱۸۷۵ درجه سانتی گراد ذوب شده و وزن اتمی آن ۵۲ و جزو شبکه کریستالی حالت اول می باشد. این عنصر در آهن گداخته مایع حل شده و در محلول های انجماد آهن گاما و آلفا باقی می ماند و مجاورت کربن با آن تولید کربور ساده و مضاعف آهن و کرم می کند.

کروم اضافه شده به فولاد کربنی در درصد معمولاً بیشتر از ۱۳٪ باعث ایجاد فـــــولاد زنگ نزن می شود. در این درصد و بیشتر از آن مقاومت فــــــولاد کروم دار در برابر خوردگی بسیار بیشتر فولاد کربنی ساده میشود . فولاد کروم دار تا حد زیادی در برابر اکسید شدن مقاومت میکند زیرا ابتدا کروم اکسیده می شود و یک لایه محافظ روی فــــــولاد تشکیل می دهد که مانع اکسید شدن بیشتر فولاد میشود . توجه شود در فـــــولاد زنگ نزن باید مجموع عناصر کروم و نیکل بیشتر از ۲۰ درصد باشد .

به طور کلی اضافه کردن کرم به فولادها باعث بالا بردن درجه سختی آن شده و مقاومت در برابر زنگ زدگی را افزایش می دهد و نیز مقاومت فولاد را در برابر اثرات تباه کننده و خورنده اسیدها و قلیایی ها زیاد می کند اما قابلیت مفتول و تورق فولاد را کاهش میدهد.

کروم در فولاد نقش تقویت کننده فریت را دارد .

فـــــولادهای زنگ نزن مانند ۳۰۴ و ۳۱۶ و … . و همچنین فولاد ابزار درجه D2 دارای مقادیر قابل توجهی کروم است .

ب) آلیاژهای فولادی نیکل دار

نیکل فلزی است که در ۱۴۵۵ درجه سانتی گراد ذوب شده دارای وزن اتمی ۵۹ و جزو شبکه کریستالی حالت دوم می باشد. این عنصر ممکن است تا ۳۵ درصد در فـــــــولادهای مختلف آلیاژ گردد خواص عمده آن اضافه کردن درجه سختی و نیروی کششی فولاد بدون این که خاصیت فرم پذیری آن را کاهش دهد است .

چنانچه مقدار نیکل از فولادها بیشتر باشد ۲۵ الی ۳۵ درصد مقاومت فولاد در مقابل زنگ زدگی افزایش خواهد یافت. با توجه به مراتب فوق اضافه کردن نیکل و کرم به فولادها می تواند اثرات مفید مضاعف به فولاد بدهد .

از نقطه نظر خواص فیزیکی و مکانیکی فولادی که محتوی مقادیری از این دو عنصر با خواص بهتری از نظرات: حد ارتجاعی، نیروی کششی، سختی و قابلیت مفتول شدن و خواهد داشت و بهترین و مناسب ترین فلز در برابر خرده شدن و تباه شدن خواهد بود .

نیکل نقش تقویت کننده آستنیت را دارد .

فـــــــولادهایی که مقادیر زیادی نیکل دارند شامل تمام پولادهای زنگ نزن آستنیتی است. فولادهای آلیاژی مانند گروههای ۲۳XX و ۲۵XX نیز مقادیر زیادی نیکل دارند.

ج) آلیاژهای فولادی مولیبدن دار

مولیبدن فلزی است که در ۲۶۱۵ درجه سانتی گراد ذوب شده، دارای وزن اتمی ۹۶ و جزو شبکه کریستالی حالت اول می باشد. این عنصر هم در آهن آلفا و هم در آهن گاما حل می شود و تولید کربورهای مضاعف و مرکبی از قبیل Fe3M06C2 , MO2C , Fe3CMO2C مینماید و بر حسب مقدار درصد مولیبدن این ساختمان درونی فولاد را به حالت اوستنیتی یا مارتنزیتی در می آورد.

مولیبدن مانند کروم در مقاومت در برابر خوردگی فــولاد را افزایش میدهد . مولیبدن همچنین می تواند سختی ، چقرمگی و مقاومت کششی فولاد را افزایش دهد .

افزودن مولیبدن به فولاد مقاومت آن را در برابر سایش افزایش می دهد و مقدار آن در فولادها معمولا بین ۰/۲۵الی ۵/ ۰ درصد می باشد. فولادها با مقدار قابل توجه عنصر مولیبدن به نام فولاد ابزار A شناخته میشوند .

د) آلیاژهای فولادی وانادیم دار

وانادیم فلزی است که در ۱۷۱۰ درجه سانتی گراد ذوب شده، دارای وزن اتمی ۵۱ و جزو شبکه کریستالی حالت اول می باشد. این عنصر در آهن حل شده و با آهن آلفا و آهن گاما ترکیب محلول های جامد را می دهد.

وانادیوم اضافه شده به فولاد کربن دار سبب کنترل اندازه دانه می شود و آن را کوچک نگه می دارد. زیرا کاربیدهای وانادیوم که هنگام اضافه شدن وانادیوم به فولاد اضافه می شوند باعث ایجاد تشکیل دانه ها می شوند. و مانع از رشد دانه ها میشود. این ساختار دانه ظریف به افزایش شکل پذیری پولاد کمک می کند. در برخی از فولادها ، کاربیدهای تشکیل شده توسط وانادیوم می توانند سختی و استحکام فولاد را افزایش دهند.

مقدار آن در فولادها در حدود ۰/۱۵ الى ۰/۲ درصد می باشد از این نوع فولادها معمولا برای ساختن قطعات لکوموتیوها، میل لنگ ها و غیره استفاده می شود.

پولادهای آلیــــاژی با مقادیر زیاد وانادیوم شامل فولادهای A3 ، A9 ، O1 هستند و همچنین فولاد ابزار D2 دارای مقدار زیادی وانادیوم است. فولادهای مانند M390 و VG 10 که فولاد های مورد استفاده در ساخت تیغه هستند دارای مقادیر نسبتاً بالایی از وانادیوم هستند.

ه) آلیاژهای فولادی تنگستن دار

تنگستن فلزی است که در ۳۴۱۰ درجه سانتی گراد ذوب شده و دارای وزن اتمی ۱۸۴ و جزو شبکه کریستالی حالت اول می باشد. این عنصر در آهن گاما حل می شود اما در آهن آلفا بصورت محلول جامد باقی می ماند.

بطور کلی اضافه نمودن تنگستن به فولاد باعث افزایش قابل ملاحظه سختی و خاصیت برندگی آن می گردد از این نوع فولاد برای ساختن ابزارهای برنده نظیر مته ها، قلم های تراش و امثال آنها استفاده می کنند از طرف دیگر خاصیت فولادهای پرکربن را پایدار و ثابت نگه می دارد لذا از این نوع فـــــــــولاد می توان آهن ربایی که هیچ وقت خاصیت خود را از دست نمی دهند ساخت.

و) آلیاژهای فولادی کبالت دار

کبالت فلزی است که در ۱۴۹۵ درجه سانتی گراد ذوب شده دارای وزن اتمی ۵۹ و جزو شبکه کریستالی حالت اول می باشد. عمل اصلی آن در فولاد برای جلوگیری از به وجود آمدن ذرات اوستنیت می باشد بدین معنی که سختی فولاد را در حرارت قرمز حفظ کرده و نتیجتا از این نوع فولاد در ساختن ابزارهای تندبر HSS استفاده می گردد معمولاً برای افزایش قابل ملاحظه سختی فولاد کبالت را به همراه تنگستن شکستن به فولاد اضافه می نمایند.

ز) آلیاژهای فولادی منگنز دار

منگنز فلزی است که ۱۲۴۰ درجه سانتی گراد ذوب شده دارای وزن اتمی ۹/۵۴ و جزو شبکه کریستالی حالت سوم میباشد ، اضافه کردن این عنصر به فولاد برای جلوگیری از تشکیل ذرات اوستنیت بوده و نیز کمک موثری به حالت فرم پذیری فولاد می نماید .

منگنز اضافه شده به فولاد کربن دار سبب کمک به فرآیند عملیات حرارتی میشود. هنگامی که فــولادها را کوینچ میکنم تا سختی و استحکام آن افزایش پیدا کند باید انجام این فرآیند سریع انجام شود. و اگر سرعت انجام این فرآیند از حد مشخصی سریع تر باشد باعث بی ثبات شدن فرآیند میشود . افزودن منگنز سبب میشود تا سختی و استحکام به حد مورد نظر برسد بدون اینکه از حد سرعت مجاز کوینچ کردن عبور کنیم .

فولادهایی با مقادیر بالای منگنز شامل A10 ، A4 و همچنین فولادهای ابزار O2 هستند. فولاد ضد زنگ ۲۰۱ نیز نسبتاً دارای مقدار زیادی منگنز است .

برچسب ها :