مخزن تحت فشار چیست ؟!

مخزن تحت فشار را اینگونه تعریف میکنند : به محفظه که برای نگهداری مایعات یا گازها در فشاری بیشتر از فشار بیرون ساخته میشود ، مخزن تحت فشار و به انگلیسی Pressure Vessel گفته میشود . مخازن تحت فشار در همه جا وجود دازند از خانه گرفته تا پالایشگاه ها آنها کاربرد دارند .

اصول بازرسی مخازن تحت فشار

امروزه مخازن تحت فشار در صنعت کاربرد بسیار زیادی دارند ، بطوریکه در صنایع نفت و گاز ، پتروشیمی ، پالایشگاه ها و نیروگاه ها این مخازن وظیفه حیاتی را برعهده دارند . مخازن تحت فشار انواع مختلـــفی دارند و از نمونـــه های ساده که برای نگهداری هوای فشرده (منبع کمپرسور) استفاده میشوند تا مدل های بسیار پیشرفته تر که در پالایشگاه ها مورد استفاده قرار میگیرند ، کاربرد دارد .

مخازن تحت فشار به گونه های متفاوتی طراحی میشوند و این طراحی بر اساس کاربرد آنها انجام میشود . عموماً ظاهر کلی مخازن تحت فشار شبیه به هم است و دارای بدنه ایی استوانهایی یا کروی شکل هستند که بعلت کاهش تمرکز تنش به این شکل ساخته میشوند

مخازن تحت فشار همانقدر که میتوانند مفید باشند به همان اندازه میتوانند خطرناک باشند چرا که این مخازن حاوی مقدار زیادی انرژی ذخیره شده هستند و اختلاف فشار داخل و بیرون مخزن تحت فشار پتاسیل ایجاد اتفاقات ناگوار را دارد و در صورت تخریب مخزن این انرژی بصورت ناگهانی آزاد شود که خسارات جانی و مالی زیادی را بهمراه خواهد داشت ، بد نیست که اشاره کنم معمولاً لاستیک ماشین باد شده فشاری در حدود ۳۰ تا ۳۵ psi دارد که تقریباً فشاری معادل برابر با ۲.۳ برابر فشار هوا است میشود ، و احتمالاً میدانید اگر لاستیک ماشین ناگهانی بترکد چه پیامدهای را در بر خواهد داشت حال تصور کنید مخازت تحت فشار کم فشار (low-pressure) فشاری بالغ بر ۳۰۰psi دارد . پس احتیاط های لازم برای پیشگیری از خرابی ناگهانی مخزن حیاتی است .

از این رو مهمترین هدف در بازرسی مخازن تحت فشار یا FFP مخازن که مخفف کلمـــه انگلیسی Fitness For Purpose میباشد این است که از سلامت مخازن تحت فشار ، آگاهی و اطمینان کامل داشتــه باشیم .

عوامل متعددی روی عمر مخزن تاثیــرگذار هستند ، تعدادی از عوامل مانند : خستــگی ، خزش ، خوردگی و شرایط محیطی و …. هستند . اما چگونه میتوان سلامت آنهــــا را تضمین کرد ؟!! تقریباً از اوایل قرن ۲۰ ام که صنعت رشد چشمگیـــری را شاهد بود مخازن تحت فشار کاربرد زیادی در صنعت پیدا کردند و از طرف دیگر در این سالها شاهد حوداث ناگوار زیادی در مورد ترکیدن این مخازن بودیم اما خوشبختانه دانش طراحی و ساخت مخازن تحت فشار به مرور توسعه یافت و امروزه ما این دانش را در یک چهارچوب مدون به عنوان استاندارهای طراحی مخازن تحت فشار داریم ، که احتمال به وجود آمدن حادثه را تا حد امکان کاهش داده است .

انواع مخازن تحت فشار

مخازن تحت فشار در سه مدل کلی بشرح زیر طراحی و ساخته میشوند.

۱) مخزن ذخیره

مخزن ذخیره یا Storage Tank متداول ترین نوع مخزن تحت فشار است که در انواع و شکل های مختلف تولید میشود و برای دخیره مایعات و گازها تحت فشار ساخته میشوند . این مخازن معمولاً از جنس فولاد کم کربن ساخته میشوند و داخل آنها توسط فلز دیگری پوشش داده میشود اصطلاحا کوتینگ (Coating) میشود .

۲) مبدل گرمایی

مخازن تحت فشار از نوع مبدل گرمایی یا Heat Exchangers بعد از مخازن تحت فشار نگهداری (Storage Tank) پر کاربردترین نوع مخزن میباشند . این نوع مخازن در پروسه های تولیدی که نیاز به سرد و گرم کردن به منظور رسیدن به یک محصول دیگر وجوذ دارد استفاده میشود ، این نوع از مخازن بیشتر در تولیدات مواد شیمیایی کاربرد دارند .

۳) مخازن پروسهایی

مخازن پروسهایی یا به انگلیسی Process Vessels نام پیشنهادی برای مخازن تحت فشاری هستند که یک عملیات تولیدی را در داخل محفظهایی کنترل شده را به غایت می رسانند . این فرآیند میتواند شامل ترکیب کردن ، جداسازی و همگن سازی مواد باشد .

بازرسی مخازن تحت فشار چیست و چه زمانی لازم است؟

همانطور که قبلاً اشاره شد بازرسی مخازن تحت فشار به منظور اطمینان از سلامت آن انجام میشود ، اما اینکه چه زمانی باید بازرسی از آنها انجام بشود ، دو حالت وجود دارد ۱) بازرسی مخزنی که به تازگی ساخته شده است و باید از سلامت آن مطمئن شویم ۲) مخزنی که قبلاً ساخته شده است و الان زمان بازرسی دورهایی آن فرارسیده است .

بازرسی مخازن تست فشار با روش تست غیر مخرب یا NDT که مخفف کلمه انگلیسی Non Destructive Testing است انجام میشود که در ادامه این مقاله آنها را بررسی خواهیم کرد و اگر بصورت تخصصی تر میخواهید با آنها آشنا بشوید مقاله { سیر تا پیاز تست غیر مخرب NDT } را مطالعه فرمایید .

همانطور که در بالاتر اشاره شد با آغاز رشد صنعت نیاز به ساخت مخازن تحت فشار بیشتر شد و از رو در این سالها حوادث زیادی به علت ترکیدن این مخازن به وجود آمده است . انجمن مهندسین مکانیک آمریکا یا ASME با گردآوری این اطلاعات و دسته بندی آنها و علت یابی حوادث گذشته ، یک چهارچوب برای طراحی و ساخت مخازن تحت فشار را ایجاد کرده است ، که امروزه ما آن را بعنوان استاندارد میشناسیم .

مجموعه استانداردهای انجمن مهندسین مکانیک آمریکا ، علاوه کشور ایالت متحده امریکا در سایر کشور ها نیز مورد استفاده قرار میگیرند . دو استاندارد اساسی در طراحی و ساخت مخازن تحت فشار وجود دارد که هر سازنده ایی باید از آن مطلع باشد .

۱) ASME Section VIII : این استاندارد برای طراحی مخازن تحت فشاری که هم در معرض گرمای مستقیم هستند و هم مخازنی که در معرض گرمای مستقیم نیستند ، کاربرد دارد و اطلاعات لازم برای بازرسی این مخازن در این استاندارد وجود دارد .

۲) API 510 : این استاندارد برای بازرسی مخازن تحت فشار از سوی موسسه API آمریکا تدوین شده است . در این استاندارد علاوه بر نحوه بازرسی ، اطلاعاتی در مورد تعمیر آن وجود دارد .

علاوه بر این دو استاندارد فوق ، در صنایع خاص و موسسات صنایع های- تک (High-Tech) برای طراحی و ساخت مخازن استاندارد هایی تدوین کرده اند ، برای مثال ناسا (NASA) برای مخازن ذخیره سوخت با توجه به شرایط کاری آنها در جو و خارج از جو ، استاندارد هایی ویژه خودش تدوین کرده است .

ساخت مخازن تحت فشار باید طبق اصول و راهنمایی استانداردها پیش برود ، اما این موضوع به تنهایی کافی نمیباشد ، بلکه باید تائید شود که استفاده از این مخزن امنیت کافی را دارد ، و در اینجا است که نقش بازرسی مخازن تحت فشار آشکار میگردد . روش ها و تست های متعددی برای این موضوع وجود دارد که اطمینان از امنیت مخزن زمانی حاصل میشود که تمامی این تست ها را پاس کند .

بازرس مربوطه علاوه بر انجام دو تست فوق یعنی تست اولیه و تست دوره ایی باید ، تست میان دوره ایی یا تست اتفاقی از مخزن بگیرد که احتمال به وجود آمدن حادثه را تا حد امکان کاهش بدهد .

روش های بازرسی مخازن تحت فشار

مخازن تحت فشار باید بتوانند فشار داخلی خود را حفظ کنند ، وجود هیچگونه نشتی در این مخازن قابل اغماض نیست . این تست ها برای اطمینان از نداشتن سوراخ نشتی هوا (punctures) ، ترک و اتصلات ضعیف انجام میشود که وجود این عیوب سلامت مخزن را تهدید میکنند .

دو روش هیدرواستاتیک و روش پنوماتیک ، روشهای ابتدایی برای تست مخازن هستند اما این دو روش بعلت ریسک بالایی که داشتند امروزه کمتر از آنها استفاده میشوند . اساس این دو روش تقریباً مشابه یکدیگر است ، در روش هیدرواستاتیک معمولا از آب استفاده میشود و روش پنوماتیک از گازی غیر سمی و غیر قابل اشتعال مانند هوا یا نیتروژن استفاده میشود .

در این دو روش سیال را به یک آشکارساز یا فلورسنت ، آلوده میکند و مخزن را تحت فشار ۱.۵ برابر فشار کاری قرار میدهند و در این شرایط مخزن نباید هیچ گونه نشتی داشته باشد . این روش بعلت ریسک بالایی که دارد امروزه تقریباً کنار گذاشته شده است و روش های تست غیر مخرب بسیار متداول تر هستند . در ادامه ۵ روش متداول در بازرسی مخازن تحت فشار به روش غیر مخرب را بررسی خواهیم کرد .

۱) روش بازرسی چشمی

روش بازرسی چشمی یا VT که مخفف کلمه انگلیسی Visual Testing است ، یک ارزیابی خوب از وضعیت مخزن میباشد ، برای انجام این تست باید سطح مخزن کاملاً تمیز شود و تمام قسمت های آن توسط بازرس ، مانند خطوط جوش ، اطراف زائده ها و … مشاهده گردد .

روش بازرسی چشمی به تنهایی کافی نمیباشد چون در این روش بازرسی فقط عیوبی که روی سطح وجود دارند ، قابل تشخیص است .

۲) روش بازرسی مایع نافذ

روش بازرسی مایع نافذ یا PT که مخفف کلمه انگلیسی Penetrant Testing است در این روش ابتدا سطح محل تست کاملاً تمیز میشود سپس محل مورد نظر آغشته به مایع نافذ میشود و مدتی را بازرس باید منتظر بمانند تا اصطلاحاً مایع نافذ ترک ها و عیوب سطحی را خیس کند و بعد از آن سطح از وجود مایع نافذ پاکسازی میشود و مایع آشکار ساز روی سطح اسپری میشود ، و این موجب میشود مایعی که سابقاً در داخل عیوب نفوذ کرده خود را به سطح برساند و عیوب را آشکار کند .

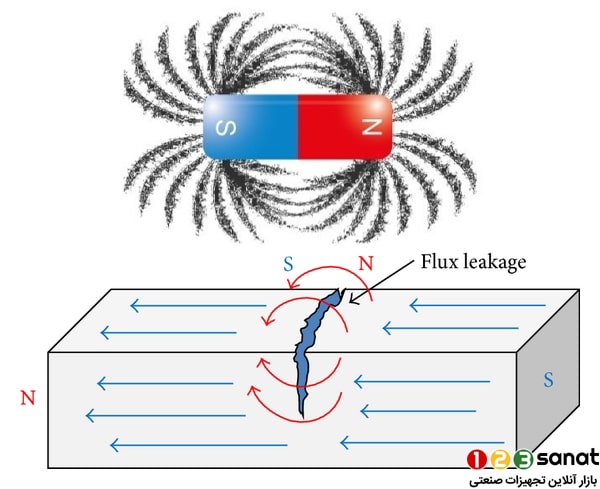

۳) روش بازرسی مغناطیس

روش بازرسی مغناطیس یا MT که مخفف کلمه انگلیسی Magnetic Testing است ، در این روش قطعه مورد تست مغناطیسی میشود و بازرس مربوطه مقداری ذارات مغناطیسی مانند پودر آهن را روی سطح مورد بازرسی میریزد ، سپس طبق قوانین فیزیک باید پودر آهن در جهت میدان مغناطیسی قرار بگیرند و اگر روی سطح و پوسته های نزدیک به سطح هرگونه ترک یا ناپیوستگی باشد که سبب قطع یکپارچگی میدان مغناطیسی میشود ، که این نشت مغناطیسی بصورت تجمع پودر آهن در محل ناپیوستگی مشاهده میشود .

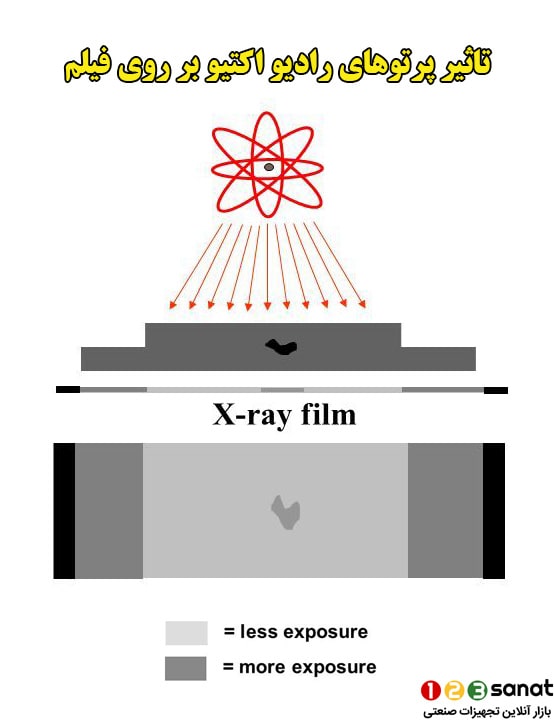

۴) روش بازرسی رادیوگرافی

روش بازرسی رادیوگرافی یا RT که مخفف کلمه انگلیسی Radiographic Testing است ، خلاف سه روش فوق که قادر هستند فقط عیوب سطحی و عیوب نزدیک به سطح در مخازن تحت فشار را تشخیص بدهند ، این روش قادر است عیوب زیر سطحی را نیز مشخص کند .

در تست رادیو گرافی از اشعه گاما یا اشعه ایکس برای تصویر برداری استفاده میشود ، انرژی زیاد این تشعشعات سبب میشود که روی فیلم تاثیر بگذارد و روی فیلم نقاط تاریک و روشن ایجاد کند ، هرچه میزان تابش اشعه بیشتر باشد آن قسمت فیلم تیره تر میشود این روش میتواند عیوبی مانند حفره ها و خودرگی ها را در داخل مخزن تحت فشار تشخیص بدهد اما تشخیص ترک های ریز با این روش کمی دشوار است .

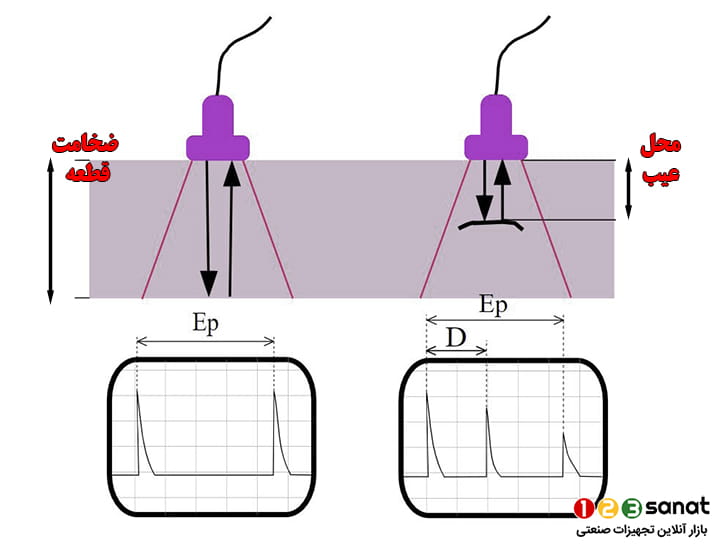

۵) روش بازرسی التراسونیک

روش بازرسی التراسونیک یا UT که مخفف کلمه انگلیسی Ultrasonic Testing است ، در این روش امواج التراسونیک برای شناسایی عیوب و خوردگی در مخازن تحت فسار استفاده میشود ، در این روش یک پالس از امواج التراسونیک به درون ماده فرستاده میشود و به داخل قطعه مورد تست هدایت میشوند و هنگامی که این امواج در مسیر حرکت خود به عیوب احتمال موجود در قطعه مانند تخلخل ، ترک و ناخالصیهای حبس شده برخورد میکنند ، منعکس میشوند و بازتاب امواج فراصوت که از ماده مورد تست ساطع میشوند پس از تبدیل ، بصورت سیگنال در صفحه نمایشگر نشان داده میشود که بازرس مربوطه با تحلیل این سیگنال ها میتواند به مکان ، عمق و سایز عیب احتمالی در مخزن تحت فشار پی ببرد .

برای مثال به شکل زیر دقت کنید وقتی یک موج توسط دستگاه فرستاده میشود و سپس برمیگردد دو پالس در صفحه نمایشگر نشان داده میشود که پالس اول نشان دهنده سطح قطعه و پالس دوم نشان دهنده سطح انتهایی قطعه است . حال اگر بین این دو پالس میان پالسی تشکیل بشود نشانگر وجود عیب در داخل قطعه است .

برچسب ها :